Guilhem MOLLON

guilhem.mollon@insa-lyon.fr

Maître de Conférences

Institut National des Sciences Appliquées de Lyon

Docteur - HDR (INSA Lyon)

Ingénieur INSA, Normalien, Agrégé de Génie Civil

Guilhem MOLLON

guilhem.mollon@insa-lyon.fr

Maître de Conférences

Institut National des Sciences Appliquées de Lyon

Docteur - HDR (INSA Lyon)

Ingénieur INSA, Normalien, Agrégé de Génie Civil

De nombreux problèmes de tribologie apparaissent régulièrement dans l'industrie aéronautique. Au cours des travaux réalisés sur le sujet au LaMCoS, nous nous sommes principalement intéressés à deux éléments mécaniques : les assemblages boulonnés, et les joints d'étanchéité.

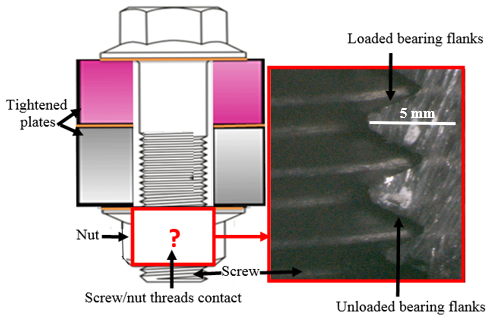

Dans le cas du boulonnage, l'accent a été mis sur une approche multi-échelle et sur un dialogue entre l'expérimental et le numérique. Nous avons mis en oeuvre des modélisations conventionnelles (éléments finis à l'échelle de l'assemblage boulonné pour déterminer les pressions de contact) et non-conventionnelles (éléments discrets à l'échelle du filet pour étudier les flux de troisième corps dans les interfaces). Ces résultats numériques ont ensuite été confrontés à des expertises tribologiques (microscopie optique et électronique) et à des essais vibratoires avec mesures de champs par corrélations d'images. L'objectif était de comprendre la vie du contact et sa réponse aux sollicitations vibratoires.

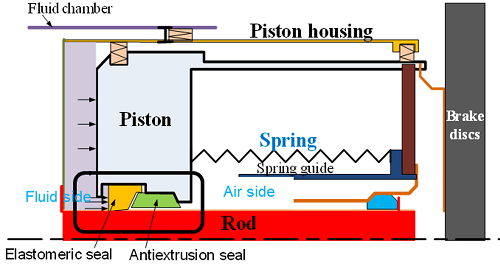

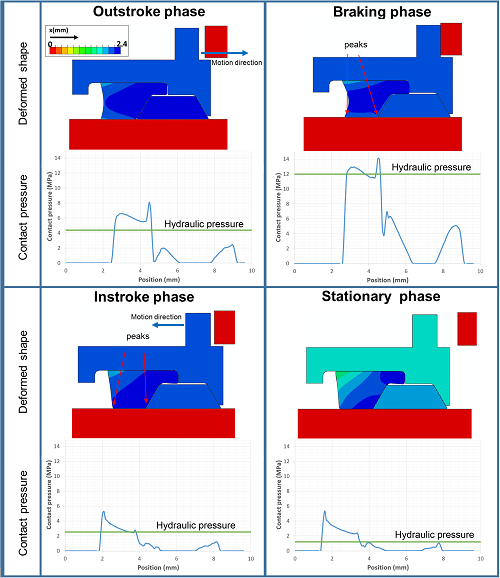

En ce qui concerne les joints d'étanchéité, nous nous sommes concentrés sur l'évaluation de la pression de surface à l'interface entre les joints et les pièces mécaniques, et sur les conséquences de cette pression sur l'évolution locale et globale du contact.

Figure 1. Schéma de principe d'un assemblage boulonné et de l'interface aux filets.

Figure 2. Observation MEB des surfaces des filets avant et après serrage.

Figure 4. Corrélations d'images réalisées sur essais vibratoires pour déterminer la dynamique de contact.

Figure 5. Faciès de dégradation observés dans l'interface serrée après sollicitations vibratoires.

Figure 8. Schéma de principe d'un joint d'étanchéité sur un piston de chargement de freins d'avions.

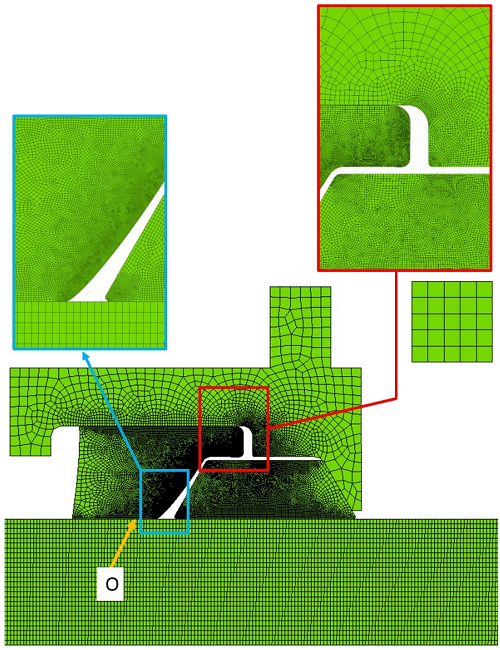

Figure 9. Modélisation axisymétrique du système d'étanchéité.

Figure 3. Modélisation discrète de l'écoulement du troisième corps dans l'interface des filets sous sollicitations vibratoires.

Figure 6. Modélisation par éléments finis de l'assemblage boulonné.

Figure 7. Répartition des efforts de contact dans l'interface serrée et comparaison avec les faciès expérimentaux.

Figure 10. Pressions de contact dans l'interface joint-tige à différents instants d'un cycle de service du système de freinage.

Figure 11. Aspects de surface en différents lieux du joint usé, et correspondance qualitative avec le profil de pression obtenu numériquement.